ZAJEDNO U ODRŽIVOST SA KOMPANIJOM CARLSBERG SRBIJA

Pivara u Čelarevu osnovana je 1892. godine od strane tadašnjeg uticajnog veleposednika Lazara Dunđerskog. Od 2003. godine postaje članica Carlsberg grupacije.

Kroz svoju istoriju pivara je uvek bila u korak sa najnovijim tehnologijama unapređujući procese i ne dovodeći u pitanje kvalitet proizvoda i usluga.

Tako je i danas.

Želja za optimizacijom potrošnje energenata rezultirala je implementacijom detaljnog sistema za nadzor i analizu njihovog utroška.

Lazar Dunđerski je posvetio posebnu pažnju izgradnji pivare u Čelarevu. Sve što je naučio i video u velikim evropskim gradovima želeo je da isproba u svojoj novoj pivari.

Početni kapacitet pivare iznosio je 10.000 hl godišnje.

Danas, jedan od prioriteta Carlsberg grupacije, a samim tim i pivare Čelarevo, je kontinuiran rad na unapređenju i kontroli uticaja na životnu sredinu, kroz očuvanje prirodnih resursa kao što su voda, električna energija, prirodni gas i ostali energenti.

Sa trenutnom proizvodnjom od preko 126.000 hl piva, neophodnost da se unapredi sistem energetskog menadžmenta postao je prioritet.

Istorija razvoja

Prvi koraci automatizacije u Carlsberg pivari datiraju od 1970. kada je završena automatska variona piva i nova punionica koje odmah počinju sa radom.

Nakon toga, zbog povećane potražnje, 1978. godine izgrađena je nova punionica, a oprema za nju naručena je iz Nemačke. Montirane su nova mašina za pranje boca i laboratorija.

Krajem 80-ih i početkom 90-ih godina 20. veka proizvodnja se proširuje sa novom linijom za punjenje boca i potpuno novom zgradom varione, kao i još osam velikih cisterni i fermentora.

Tokom sledećih 20 godina, fabrika se potpuno osavremenjuje i uvode se najsavremeniji standardi i sertifikati koji su garancija kvaliteta.

Koraci ka energetskom menadžmentu

Do pre samo par godina, prikupljanje podataka o utrošku energenata vršeno je ručno.

Operateri su obilazili lokacije gde se nalaze merači, podaci su upisivani ručno u razne tabele, a neki merači su i nedostajali, tako da nikad nije uspešno formirana kompletna slika o stvarnom utrošku.

Izveštaji, koji su takođe kreirani ručno kroz tabele, bili su neprecizni i nepotpuni.

Za prikupljanje svih podataka, dnevno je bilo potrebno oko sat i po vremena. Obilazak postrojenja vršen je samo jedanput, u 6 časova ujutru, pri čemu je vršeno beleženje vrednosti izmerenih za prethodna 24 časa.

Na ovaj način nije postojala mogućnosti uvida u smensku potrošnju ili u bilo koji drugi detaljniji vremenski presek.

Nije postojalo kontinuirano praćenje koje bi dovodilo do pravovremene reakcije već se delovalo nakon što se u sistemu evidentira odstupanje u potrošnji ili prekomerno opterećenje opreme i infrastrukture.

Moderan sistem – put ka optimizaciji, uštedama i efikasnosti

Imajući u vidu nepostojanje sistemskog praćenja utroška energenata i analize podataka u cilju pravovremene reakcije, pivara se odlučila za implementaciju sistema energetskog menadžmenta.

Partnera na ovom putu Carlsberg Srbija pronalazi u preduzeću URAM system iz Gložana i njegovom rešenju “USW 4 EnMS“ baziranog na zenon softverskoj platformi kompanije COPA-DATA.

Glavni zadaci projekta u Carlsberg Srbija bili su:

• definisanje mernih mesta

• dodavanje nedostajućih mernih uređaja za prikupljanje podataka određene proizvodne celine

• umrežavanje, odnosno povezivanje sabirnih tačaka u jedinstveni mrežni sistem

• izrada aplikativnog softvera u skladu sa zahtevima korisnika

• validacija dobijenih podataka

• puštanje sistema u rad

Pivara ima za cilj i očuvanje životne sredine kroz implementaciju globalne strategije “Zajedno ka NULI“.

U okviru ove strategije definisane su jasne ambicije, između ostalog i “ZERO Carbon Footprint” i “ZERO Water Waste”.

Sistem je implementiran tako da podržava navedenu strategiju, dugoročne finansijske ciljeve, a takođe da prati i potrošnju obnovljivih izvora energije, uključujući biogas i drvenu sečku.

Put ka uvođenju ISO 50001 standarda

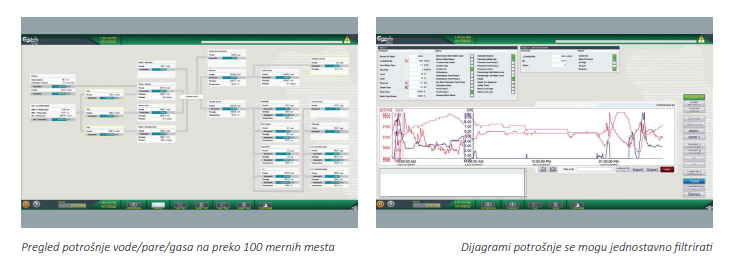

Ovo novo, automatizovano rešenje omogućava prikupljanje, obradu i prikaz podatka sa oko 100 mernih mesta električne energije, vode, pare, gasa, vazduha i CO2.

Sistem se nalazi u kontrolnoj sobi gde se u svakom momentu vrši nadzor i analiza podataka od strane operatera.

Analizom dobijenih podataka kroz trend dijagrame, liste alarma i događaja, kompleksne grafičke izveštaje, indikatore performansi (KPI), u kombinaciji sa preduzetim merama, stvara se mogućnost direktnog uticaja na potrošnju energetskih resursa, a samim tim i direktno na ukupne troškove proizvodnje.

Praćenje potrošnje energetskih resursa u realnom vremenu ili za definisani vremenski period omogućilo je bolju detekciju pikova i neregularnosti u potrošnji.

Fleksibilnost zenon softverske platforme iskazana je pre svega jer je rešenje, pored svih specifičnih zahteva korisnika, u potpunosti u skladu sa zahtevima propisanim standardom energetske efikasnosti ISO 50001.

Takođe, sistem poseduje mogućnost razmene podataka sa drugim bazama podataka kao i sa SAP ili ERP sistemima. Carlsberg Srbija ovaj korak planira po uvođenju novog ERP sistema.

Korisničko iskustvo kao prioritet

Jedna od glavnih prednosti uvedenog sistema energetskog menadžmenta jeste korisničko iskustvo koje je potpuno vizuelno prilagođeno operateru koji prati obuhvaćene procese.

Na ovaj način obezbeđeno je brzo i sigurno reagovanje na neželjene promene u sistemu kao što je povećana potrošnja ili druge anomalije.

Korisnik se veoma jednostavno kreće kroz različite preglede potrošnje i ima mogućnost filtriranja podataka u zavisnosti od potreba, bilo da se radi o relativnom ili apsolutnom vremenskom intervalu odnosno standardnom dnevnom, sedmičnom i mesečnom pregledu ili pregledu po proizvodnim aktivnostima, kao što je potrošnja energenata za jednu seriju proizvoda.

Priprema vode za bolji kvalitet piva

Po implementaciji energetskog menadžmenta (EMS), daljom analizom procesa, kompanija Carlsberg Srbija je izrazila želju da se sistem nadzora i upravljanja proširi.

Prirodni korak je bilo uključivanje sistema za hemijsku pripremu vode. Kontrola i monitoring procesa u HPV je prethodno vršena na tri različita mesta, na pumpnoj stanici, karbon filterima i reverznoj osmozi.

Implementacijom EMS sistema baziranog na zenon softveru, sve ovo je integrisano u jedinstven projekat sa tri kontrolera.

Sistem, pored centralizovanog nadzora, omogućava i upravljanje čitavim postrojenjem.

Kapacitet proizvodnje vode je 165 m3/h, dok operater ima mogućnost uvida u kompletno postrojenje u energetskom (utility) centru kroz intuitivni grafički interfejs.

“Uvođenjem sistema energetskog menadžmenta, baziranog na zenon Softverskoj Platformi, korak smo bliže implementaciji ISO 50001 i ispunjenju zacrtanih ciljeva nultog uticaja na životnu sredinu“

Željko Bačkulić, Menadžer održavanja, infrastrukture i investicija, Carlsberg Srbija d.o.o.

Rashladno postrojenje obezbeđuje stabilnost svih procesa

Nakon svega toga, poseban projekat izveden je i u postojećem rashladnom postrojenju.

Ono se sastoji od 6 amonijačnih kompresora, 5 evaporativnih kondenzatora i glikolnih primarnih i sekundarnih pumpi.

Rashladno postrojenje služi za rashladu vode u varioni piva.

U fermentaciji služi za hlađenje kvasca i sladovine (worth). I ranije je postojao centralizovani sistem, ali je novi sistem mnogo intuitivniji, sam interfejs mnogo lepši i lakši za korisnika.

Sistem omogućava nadzor i upravljanje celog rashladnog sistema uz mnogo bolje praćenje alarma, a omogućava i detaljan uvid u potencijalne opasnosti uzrokovane promenom procesnih parametara rashladnog sistema, kao što su porast pritisaka ili temperature i promene nivoa amonijaka u risiverima (sabirnim tankovima).

Reakcija na opterećenje amonijačnih kompresora u sistemu rashlade sada je mnogo brža, skoro trenutna.

Efikasniji sistem donosi veće uštede

Posle relativno kratkog vremena od implementacije sistema za nadzor i upravljanje svim navedenim procesima, Carlsberg Srbija već evidentira uštede određenih energenata, uprkos stalnom širenju proizvodnih procesa.

Kao glavni primer korisnik navodi uštedu u potrošnji pare i vode.

Ušteda pare evidentirana na godišnjem nivou je iznosila 4% odnosno 0.45 kwh/hl.

Sa druge strane, ušteda vode je na nivou 3% odnosno 0.15 hl vode/hl piva što za korisnika predstavlja veliki korak ka “ZERO WASTE WATER” konceptu i ogromnu uštedu, iako se to na prvi pogled ne čini tako.

Velike uštede su evidentirane i u radnim satima koje su operateri ranije koristili za prikupljanje i obradu podataka kao i za samu izradu izveštaja.

Energetski menadžment i prateći procesi uz zenon:

• Jednostavan, brz i fleksibilan inženjering i kasnija nadogradnja

• Out-of-the-box rešenja

• Fleksibilnost pri dizajnu korisničkog interfejsa u skladu sa zahtevima korisnika

• Sistem u skladu sa ISO 50001 standardom

• Nezavisni odabir hardverske opreme

• Skraćeno vreme za ispitivanje i puštanje sistema u rad

• Dostupnost i efikasnost tehničke podrške COPA-DATA

• Stručan i sertifikovan sistem integrator: Uram System d.o.o. Gložan

Vaš kontakt:

Dalibor Bobić

EXOR ETI d.o.o.

Bul. Zorana Đinđića 71/15

11070 Beograd

tel: +381 11 4063 414

+381 11 4077 165

mob: +381 60 5553 788

e-mail: dalibor.bobic@exor-eti .rs

sales.cee@copadata.com

web: www.exor-eti .rs

www.copadata.com