Začeci metalne industrije - Metali i njihova obrada

Metali i njihove legure imaju odlične mehaničke osobine, zbog čega se koriste za izgradnju mašina i alata, a takođe i kao i materijali u građevinarstvu. Velika većina u periodnom sistemu elemenata su metali. Po mestu na kome se nalaze u periodnom sistemu, dele se na: alkalne metale kao što su litijum, natrijum, kalijum; zemljane alkalne metale kao što su berilijum, kalcijum, magnezijum; slabe metale kao što su aluminijum, kalaj, antimon; prelazne metale kao što su zlato, bakar, nikl, platina; aktinoide i lantanoide kao što su uranijum, radijum, plutonijum i ostali.

Metal ili kovina se sastoji od atoma metalnih hemijskih elemenata koji nisu povezani sa drugim atomima. Za metalne elemente uzimaju se hemijski elementi koji u čistom obliku pokazuju fizičke i hemijske osobine metala. Te osobine su: dobra električna provodljivost, dobra toplotna provodljivost, kao i dosta velike sklonosti za građenje hemijskih jedinjenja sa baznim osobinama nego sa kiselim.

Metali čine oko 78% svih hemijskih elemenata, a nalaze se na levoj strani i centralnom delu periodnog sistema elemenata. Primenjuju se postupci: redukcije, oksidacije s naknadnom edukcijom i postupak elektrolize. Gvožđe se dobija metodom redukcije, a aluminijum metodom elektrolize.

Industrijska grana koja se bavi dobijanjem metala iz rude zove se metalurgija. Razlikujemo crnu i obojenu metalurgiju i laku i tešku metalurgiju.

Istorija

Prvi alat je čovek dobio tako što je tesao mekani kamen od kojeg je izrađivao ručne oblutke ili prve alatke. U svom razvoju, čovek prelazi iz kamenog doba u metalno doba. Ako gledamo hronološki, prvo se pojavljuje bakarno, bronzano pa gvozdeno doba. Bakar, zlato, srebro i kalaj bili su prvi metali koje je čovek upoznao tokom svog razvijanja.

Osobinu bakra da se može lako obrađivati, koristile su najstarije poznate civilizacije i kulture pre oko 10 000 godina. Period ljudske istorije od 5. milenijuma do 3. milenijuma p. n. e. kada se bakar intenzivno koristi, u zavisnosti od područja i razvijenosti, naziva se bakarno doba.

U bakarnom dobu čovek nailazi na mekani metal koji je se lako obrađuje čak i primitivnim kamenim alatom. Zbog svoje mekoće, bakar se u početku koristio za izradu nakita, ali kako su ljudi napredovali sa obradom, on kreće da se koristi za izradu alata i oružja. Sve veća upotreba bakra pruzrokovala je promene u tadašnjem društvu. Pojavili su se prvi rudari, kovači, matalurzi...

U jordanskoj dolini Hujayrat al-Ghuzlan već u 4. milenijumu p. n. e. postojale su, za tadašnje prilike, brojne radionice i mesta gde se bakar masovno proizvodio. U alhemiji, bakar je bio povezan sa ženstvenošću koju je simbolizovala boginja Venera, a označavao se znakom ♀. Prva ogledala su izrađena upravo od bakra.

Najveći predindustrijski proizvođač bakra bilo je Rimsko carstvo sa pretpostavljenom godišnjom proizvodnjom od 15 000 tona, govore određeni podaci. Kasnije se počelo sa legurama bakra kalajem i olovom i proizvodnjom bronze. Ova čvršća i tehnički otpornija legura obeležila je takođe jedno doba, po njoj nazvano bronzano doba.

Razlike između olova i cinka su uočene tek rastom ljudskog znanja o metalima, tako da se pojam bronza iz današnje perspekitive odnosi isključivo samo na legure kalaja i bakra sa visokim udelom bakra.

Zlatnožuta legura bakra i cinka poznata je pod imenom mesing, a bila je prepoznata već u antičkoj Grčkoj. Dobijao se zajedničkom obradom ruda navedenih metala, koje su se zajedno topile, a tek Rimljani su ovaj postupak značajno izmenili. U staroj Kolumbiji često se koristila legura bakra i zlata pod nazivom tumbaga.

Veliki rudnici su postojali u doba eneolita. Ruda je primitivno vađena. Sledila se žila sulfidne rude, koja je drobljena i zatim izvlačena. Kasnije se razvijaju i jednostavne peći za preradu rude. Oksidne rude su topljene u jamama (ruda je na dnu, ćumur postavljen okolo se palio) ili ognjištima, a metal bi se zahvatao u velike keramičke posude. Postojala je i „reciklaža“, što znači da se staro oruđe i oružje ponovo pretapalo.

Sulfidne rude su tražile veliku vatru, bili su potrebni mehovi, a pretpostavlja se i „sopalj“ — šuplji predmet od keramike, koji je služio za duvanje (raspaljivanje vatre). Ovakvi predmeti su pronađeni na eneolitskim areheološkim lokalitetima pored posuda za livenje. Istopljeni bakar se hvatao u malim posudama.

Mešanjem bakra i kalaja dobijena je tvrda legura — bronza, koja potiskuje u potpunosti kamen kao materijal za izradu predmeta.

Gvožđe se prvenstveno koristi u obliku čelika, i u manjoj meri kao sirovo ili liveno gvožđe. Čelik je legura gvožđa s 0,05 do 2,06% ugljenika. To je najvažniji tehnološki i konstrukcioni materijal, a danas je poznato više od hiljadu vrsta čelika. Odlikuju se velikom čvrstoćom, tvrdoćom, žilavošću, podesni su za livenje i mehaničku obradu, i imaju znatnu elastičnost.

Arheološki dokazi upotrebe „meteoritskog gvožđa“ za izradu sitnog nakita i oružja sežu do 5. milenijuma p.n.e. u današnjem Iranu, a vrhovi koplja datiraju iz 4. milenijuma p.n.e. iz drevnog Egipta.

Hijeroglifski zapisi iz 2. veka p.n.e. govore o „crvenom balonu s neba“, što se odnosi na meteoritsko gvožđe. Ovo gvožđe se koristilo kao ukrasni deo na vrhovima koplja. Gvožđe se tada nije dobijalo livenjem ili topljenjem ruda gvožđa, nego se obrađivalo na način na koji se obrađivao kamen.

Potpuno čisto gvožđe je mekan metal srebrnkastog sjaja. Poznato je od pradavnih vremena, a danas je verovatno najvažniji tehnički metal koji nalazi mnoštvo oblika primene. Gvožđe rđa na vlažnom vazduhu i rastvara se u razređenim kiselinama.

Negde između 3. i 2. milenijuma p.n.e. ušla je u upotrebu obrada gvožđa na području Mesopotamije, Anatolije i Egipta. Ovakvi rani počeci obrađenog gvožđa razlikuju se od gvožđa meteoritskog porekla, jer ne sadrže nikl u svom sastavu. Čini se da su ljudi u to vreme koristili gvožđe isključivo u religijske svrhe, i ono je tada bilo vrednije od zlata i verovatno je nastalo kao nusprodukt proizvodnje bronze.

Gvožđe je u to vreme bilo neverovatno važan strateški materijal. Smatra se, da je pleme Hetita iz Male Azije postiglo svoju veliku vojnu moć upravo zbog rane proizvodnje gvozdenog oružja.

U staroj Grčkoj gvozdeno doba počinje oko 1300. p.n.e, a 1200. p.n.e. gvožđe je već poznato u čitavom “starom svetu”. Očvršćavanje gvožđa zakaljivanjem bilo je poznato oko 900. p.n.e, a takođe i oporavljanje (popuštanje) zagrevanjem. O tome svedoče nalazi i pisani dokumenti iz Rima, Halštata (Nemačka) i La Tene (Francuska).

Obrada metala

Obrada metala je promena oblika, dimenzija ili svojstva metala kako bi se prilagodio daljoj upotrebi. Promena oblika, dimenzija ili svojstva metala može se podeliti na ručnu ili mašinsku obradu. Da bi se izvela obrada metala na bilo koji način, potreban je alat. Prilikom obrade on deluje i prodire u metal i odvaja deo materijala. Komadi koji se odvajaju nazivaju se strugotine.

Pod tehnologijom obrade metala podrazumevaju se postupci i sredstva koja se primenjuju da bi materijal mogao da se koristi za potrebe čoveka i industrije. Oblikovanje predmeta može se obavljati ručno i mašinski.

Elektroerozija - Elektroerozivna obrada, skraćeno EDM (Electro Discharge Machining), je savremen postupak obrade čija je primena u praksi veoma rasprostranjena.

Ova obrada je počela da se razvija od 1943. godine kada je bračni par Lazarenko (SSSR) postavio osnovne principe i izradio prvo postrojenje za EDM obradu.Usavršavanje pojedinih delova ovog postrojenja teklo je uporedo sa razvojem nauke i tehnike.

Skidanje materijala kod elektroerozivne obrade se ostvaruje putem učestalih električnih pražnjenja između obratka i alata, koji u ovom slučaju igraju ulogu elektroda.

Plazma tehnologija - Plazma sečenje (PAC - Plasma Arc Cutting) je termički proces kojim se obrađuju, pre svega, elektroprovodni materijali. Plazma je stanje gasa na visokim temperaturama, kada gas postaje jonizovan i elektroprovodan. Pri sečenju mlaz plazme, brzine približne brzini zvuka, napušta gorionik, koji predstavlja negativno naelektrisanu elektrodu. Obradak predstavlja pozitivno naelektrisanu elektrodu koju jonizovani gas seče. Drugim rečima, mlaz plazme temperature od 11 000 do 25 000oC, termički seče materijal topeći i isparavajući ga.

Obrada laserom - Laserskim sečenjem (LBM - Laser Beam Machining) se obrađuju materijali koji mogu da apsorbuju svetlost. Obrada je zasnovana na topljenju i isparavanju materijala iz zone reza. U osnovi, lasersko sečenje je pogodno za sečenje tankih limova od ugljeničnog čelika debljina od 0,5 do 12 mm, nerđajućeg čelika do 8 mm i aluminijuma do 5 mm. Najčešće se, koristi za sečenje limova od ugljeničnog čelika.

Nekonvencijalnim postupkom obrade se smatra sečenje vodenim mlazom. Pod sečenjem vodenim mlazom podrazumeva se sečenje čistim vodenim mlazom i sečenje abrazivnim vodenim mlazom.

Kod mašina za sečenje čistim vodenim mlazom, koristi se mlaz vode nastao isticanjem pod pritiskom. Potreban pritisak obezbeđuje pumpa visokog pritiska.

Za sečenje metala i drugih tvrdih materijala koristi se tehnologija obrade abrazivnim vodenim mlazom. Vodenom mlazu se, u komori za mešanje rezne glave, dodaju čestice abraziva pri čemu nastaje abrazivni vodeni mlaz. Abrazivni vodeni mlaz se sužava i usmerava na obradak abrazivnom mlaznicom čiji je prečnik od 0,75 do 1,2 mm. Zadatak mlaza vode je da prenese kinetičku energiju na čestice abraziva i usmeri ih ka obratku. Time postupak obrade postaje potpuno različit u odnosu na sečenje čistim vodenim mlazom.

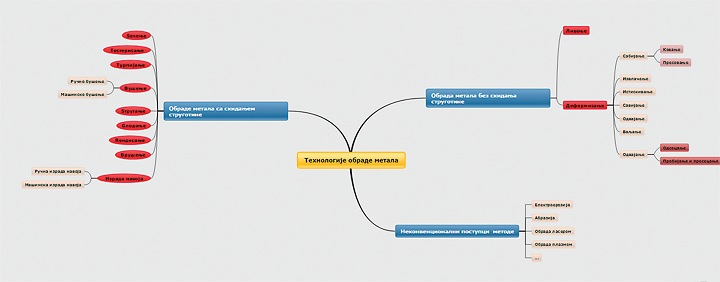

S obzirom na fizički princip po kome se izvodi, obrada metala može biti:

Obrada metala skidanjem strugotine

Fizičku osnovu obrade metala struganjem strugotine čini rezanje metala klinastim sečivom različitih oblika pri čemu se odvajaju čestice metala stvarajući na taj način strugotinu.

Tu spada obrada metala testerom, turpijom, bušenjem, brušenjem, glodanjem…

Obrada metala bez skidanja strugotine

Za izradu grubih proizvoda, kao i za izradu polufabrikata, primenjuje se obrada metala: livenjem, deformisanjem, spajanjem i termička obrada.

Livenje je postupak pri kom se metal zagreva do tačke topljenja, potom se izliva u pripremljen kalup.

U zavisnosti od oblika predmeta, mašine i alata, obrada deformacijom podrazumeva sabijanje (kovanje), izvlačenje, istiskivanje, valjanje…

Spajanje metalnih delova može biti: rastavljivim spojem (zavrtnjima) i nerastavljivim spojem (zavarivanjem, lemljenjem, zakivanjem).

Zavarivanje može biti električnim otporom, električnim lukom i gasno zavarivanje (autogeno).

Spajanje metala čovek vrši već hiljadama godina, ali naziv “zavarivanje” ono je dobilo tek u 20. veku, sa razvojem varilačke tehnologije. Pre toga se zavarivanje razvijalo u Evropi i na Bliskom Istoku kroz zanatsku praksu kovača i zlatara, koji su proizvodili oruđa za rad, oružje, nakit…

Oko 3 000 godina p.n.e. tadašnji kovači su u vatri topili metale poput bronze i spajali ih sa drugim elementima, najčešće ih dovodeći do “belog usijanja” posle kojeg bi čekićanjem spoja istiskivali druge materijale osim čistog metala.

U novoj eri otkrivene su brojne vrste metala, poput olova, a sa tim otkrićima je započet rad i na novim kovačkim tehnikama.

U četvrtom veku u Evropi se kuje i spaja metal, a Indija dolazi u centar pažnje. Primer napretka kovača i zavarivača iz tog perioda je Gvozdeni stub u Delhiju, težak oko šest tona i visok sedam metara, koji do dan-danas nije imao vidljiviju rđu, zbog specifičnog načina proizvodnje.

Otkriće kiseonika 1774. godine je presudno uticalo na dalji razvoj zavarivanja. Dve godine kasnije francuski hemičar Antoan Lavoazje je kroz niz eksperimenata izveo zaključak da je sagorevanje zapravo reakcija supstance sa kiseonikom. On je takođe dokazao i ulogu kiseonika u rđanju metala. U narednih 30 godina otkriveni su mnogi metali koji se koriste u zavarivanju danas.

Do 1830. godine, svet je saznao da se elektricitet može proizvesti i kontrolisati, a potom su konstruisane i cevi pomoću kojih je moguće metale sa višom tačkom topljenja, poput platine, koristiti u zavarivanju.

Pronalazak acetilena ubrzao je razvoj zavarivanja, jer ovo jedinjenje spaja metal u veoma čvste veze, brzo i efikasno. Toplota njegovog plamena je 3 300 stepeni celzijusa i veoma je koristan za zavarivanje ali i precizno sečenje metala.

Istovremeno su udareni temelji i za elektrolučno zavarivanje pomoću struje. Do početka 20. veka narastao je broj vrsta zavarivačkih tehnika.

Obojeni metali

Najvažniji obojeni metali za mašinsku tehniku su Cu (Bakar), Al (Aluminijum), Ni (Nikl), Ti (Titanijum), Mg (Magnezijum), i Zn (Cink).

Bakar kao čist metal, ima široku primenu u elektrotehnici za izradu provodnika zbog izvanrednih fizičkih svojstava – električne i toplotne provodljivosti. Odlikuje se velikom plastičnošću i sposobnošću obrazovanja velikog broja tehničkih legura sa dobrim mehaničkim i tehnološkim svojstvima.

Bakar pripada prvoj grupi Periodnog sistema sa atomskim brojem 29 i atomskom masom od 63,54. Gustina čistog bakra iznosi 8,93 g/cm3. Kristališe po površinski centriranoj kubnoj rešetki. Posle zlata i srebra ima najveću električnu provodljivost (σ = 58 m/Ωmm2) u odnosu na ostale metale.

Aluminijum je, posle gvožđa, drugi po redu metal koji se koristi u savremenoj mašinskoj tehnici. Upotrebljava se kao čist metal u elektrotehnici, metaloprerađivačkoj, prehrambenoj i hemijskoj industriji, ali mu je mnogo značajnija primena u vidu različitih višekomponentnih legura koje se široko upotrebljavaju u mašinskoj industriji.

Nikl kristališe po površinski centriranoj kubnoj rešetki, izuzetno je otporan na koroziju, ima dobru vatrootpornost i magnetičan je do 360°C. Ova dva svojstva su osnovni razlozi primene Ni i njegovih legura u mašinstvu, a osnovna prepreka za širu primenu je visoka cena.

Titan ima svojstvo polimorfije jer iz tečnog stanja (na 1665°C) kristališe u prostorno centriranu kubnu rešetku, a daljim hlađenjem na 882°C prelazi u heksagonalnu gusto pakovanu rešetku. Titan je metal male gustine (4,5 g/cm3), što u kombinaciji sa dobrim mehaničkim svojstvima (velika čvrstoća i tvrdoća) daje veliku specifičnu čvrstoću.

Magnezijum kristališe po heksagonalnoj gusto pakovanoj rešetki, ima veoma malu gustinu (1,74 g/cm3) i relativno nisku temperaturu topljenja (650°C). Lako se vezuje sa kiseonikom, ali je njegov oksid porozan i nije dobra zaštita od korozije. Pali se na 700°C i gori bleštavim plamenom, pa se koristi u pirotehnici.

Cink kristališe po heksagonalnoj gusto pakovanoj rešetki, ima gustinu 7,13 g/cm3 i temperaturu topljenja 420°C, kao i relativno loša mehanička svojstva (mala čvrstoća i tvrdoća). Stoga se njegova primena u mašinstvu svodi na galvanske prevlake koje se nanose na čelične limove radi zaštite od korozije. Legure Zn se koriste kao niskotopljive legure za lemove.

Prelazni metali

Prelazni metali se nalaze između IIa i IIIa grupe periodnog sistema elemenata. Ovi metali popunjavaju 3d, 4d i 5d - orbitale dok se na poslednjem energetskom nivou, skoro po pravilu nalaze po dva s elektrona suprotnog spina. Za razliku od atoma glavnih grupa, ovi metali poseduju jone znatno manjeg atomskog radijusa i kristalne rešetke velikih energija; zato su velike gustine i tvrdoće, i visokih temperatura topljenja i ključanja.

Ovi elementi su odlični provodnici toplote i elektriciteta i imaju vrlo dobra mehanička svojstva. Većina jedinjenja prelaznih metala je obojena kako onih u čvrstom stanju tako i onih u rastvorima. Kod prelaznih metala se javlja težnja za građenjem legura i međusobno i sa drugim metalima. Karakteristična hemijska svojstva prelaznih metala se ogledaju u: vrednostima koficijenata elektronegativnosti koji se kreću između 1,1 i 2,2, građenju jedinjenja sa različitim oksidacionim brojevima, težnji da grade kompleksna jedinjenja.

Koficijenti elektronegativnosti pokazuju da ovi metali čine prelaz između najelektronegativnijih metala (glavnih grupa) i nemetala.

Prelazni metali retko grade jonska jedinjenja, već se jedine gradeći kovalentne molekule, ili veze sa znatnim kovalentnim karakterom. Građenje jedinjenja sa različitim oksidacionim brojevima, karakteristično je za ove metale.

Prelazni metali imaju veliki industrijski značaj jer na njima i njihovim legurama počiva metalurgija. Značajni su i kao biogeni elementi, a od njih se najviše ističe gvožđe.

.gif)