ULTRAZVUK KAO KLJUČNA KOMPONENTA PREDIKTIVNOG ODRŽAVANJA

U oblastima održavanja i pouzdanosti ključno je imati odgovarajuće alate koji omogućavaju donošenje boljih odluka o stanju imovine postrojenja. Tehnologija ultrazvuka nastavlja da unapređuje prediktivno održavanje, pouzdanost opreme i primene u oblasti energetske efikasnosti.

Današnja odeljenja za održavanje suočavaju se sa sve većim zahtevima. Nažalost, često se od njih traži da postignu više sa manje resursa.

Suština održavanja je da se maksimalno produži vek trajanja opreme na što efikasniji način. Istovremeno, neophodno je prelaziti sa reaktivnog održavanja na prediktivno ili održavanje zasnovano na stanju.

Tehnologija ultrazvuka predstavlja odličnu početnu tačku za ovaj prelaz.

U ranim fazama razvoja ultrazvučnih instrumenata, korisnici su ih uglavnom koristili za jednostavno lociranje curenja.

Prvi uređaji bili su jednostavni analogni instrumenti namenjeni za primene “traži i lociraj“, poput detekcije curenja. Napredak ultrazvučnih instrumenata i softvera doveo je do šire upotrebe tehnologije i otkrivanja novih primena.

Danas se ultrazvuk smatra savršenim dopunskim alatom za druge tehnologije prediktivnog održavanja, poput analize vibracija i infracrvene termografije.

Sve veći broj stručnjaka koristi ultrazvuk kao prvu liniju odbrane za predviđanje kvarova na rotirajućoj opremi i tokom električnih inspekcija.

Jednostavno rečeno, ultrazvučni instrumenti su uređaji za “slušanje“. Oni detektuju zvuke koji su van opsega čujnosti ljudskog uha.

Prosečan ljudski sluh registruje zvuke u rasponu do 16–17 kHz, dok ultrazvučni instrumenti beleže zvuke u opsegu od 20 kHz i više, odnosno one koji prelaze prag ljudske čujnosti.

Dokazana tehnologija

Postoje dva glavna izvora ultrazvuka.

Prvi je turbulencija. Turbulencija nastaje kada se medij pod visokim pritiskom kreće prema području nižeg pritiska.

Primer turbulentnog toka je curenje komprimovanog vazduha ili gasa koji izlazi iz zone višeg pritiska kroz malu pukotinu ili otvor ka atmosferi, odnosno nižem pritisku.

Turbulencija se takođe javlja kod električnih smetnji, poput korone, praćenja (tracking) i varničenja (arcing).

Na primer, korona proizvodi karakterističan “zujajući“ zvuk koji nastaje jonizacijom vazduha oko spoja pod naponom od 1000 volti ili više. Na tim naponima vazduh postaje provodnik.

Zbog toga se korona detektuje samo na električnim komponentama sa naponom od 1000 volti ili više.

Tokom procesa jonizacije molekuli vibriraju i sudaraju se, čime se stvara turbulencija.

Drugi izvor ultrazvuka je trenje.

Trenje može biti preveliko ili premalo.

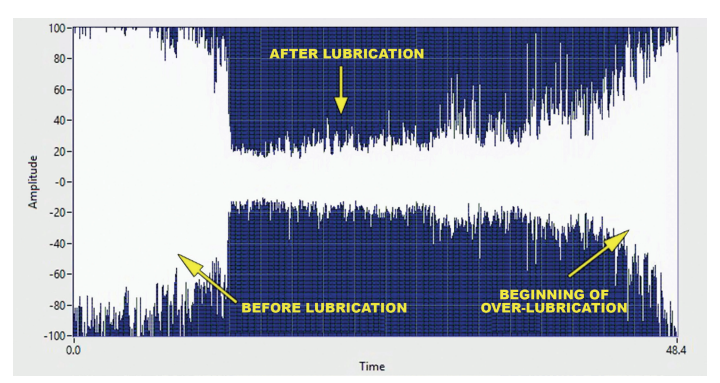

Primer prevelikog trenja je kod previše podmazanog ležaja.

Kada se u kućište ležaja dodaje previše masti, dolazi do povećanja pritiska, zbog čega ležajevi moraju da rade jače kako bi se kretali kroz višak maziva.

Povećano trenje stvara “riku“ koja se čuje putem slušalica ultrazvučnog uređaja.

Tipične primene

Ultrazvuk se koristi u dve glavne grupe primena:

• Primene vazdušnog ultrazvuka:

Ove primene uključuju detekciju curenja komprimovanog vazduha i gasa, curenje pare u atmosferu i curenje vakuma.

Vazdušni ultrazvuk se takođe koristi za specijalizovane primene kao što su detekcija buke vetra i curenja vode u automobilskoj i avio-industriji, kao i za kontrolu kvaliteta rezervoara za gorivo, propan tankova i autoklava.

Detekcija curenja ultrazvukom ostaje najrasprostranjenija primena vazdušnih ultrazvučnih instrumenata, prvenstveno zbog jednostavnosti upotrebe i brzog povrata investicije kada se curenja otkriju i poprave.

Tokom inicijalne inspekcije obično se pronađe dovoljno curenja da potencijalna ušteda nadmaši cenu uređaja.

• Primene strukturnog ultrazvuka:

Ove primene uključuju rotirajuću opremu poput ležajeva, motora i zupčanika.

Prevremeni kvarovi mogu se otkriti u ranoj fazi korišćenjem strukturnog ultrazvuka na rotirajućoj opremi. Kriva P-F (Failure Curve) ilustruje rad opreme u kojoj se dogodio kvar.

Prva linija odbrane u otkrivanju kvara je ultrazvučna tehnologija.

Kako se krećete niz krivu, javljaju se čujni zvuci, toplota na dodir i, na kraju, katastrofalni kvar.

Ultrazvuk omogućava otkrivanje kvarova na rotirajućoj opremi pre nego što postanu čujni ljudskom uhu. Ispravno podešena rotirajuća oprema ima znatno niži nivo decibela u poređenju sa opremom u stanju kvara, pa čak i u slučaju prekomernog podmazivanja.

Određene tačke merenja mogu se kreirati u softveru za upravljanje podacima.

Podaci se zatim čuvaju u instrumentu i prebacuju u softver radi praćenja nivoa decibela tokom vremena.

Svako povećanje nivoa buke ukazuje na nedostatak podmazivanja ili ozbiljniji kvar, u zavisnosti od količine povećanja u odnosu na unapred postavljenu baznu liniju.

Dodatna primena strukturnog ultrazvuka je testiranje parnih zamki. Parne zamke funkcionišu slično ventilima – regulišu protok pare i kondenzata kroz sistem i pomažu u održavanju stabilne temperature.

Kvarovi na parnim zamkama dovode do smanjene energetske efikasnosti kotlova, neregularnih temperatura u sistemu koje mogu uticati na kvalitet proizvoda i gubitak toplote.

Savršeno rešenje za uštedu energije i smanjenje neplaniranih zastoja

Vazdušni i strukturni ultrazvuk predstavljaju svestran alat koji se može primenjivati u svim okruženjima.

Postoji veliki broj aplikacija u kojima ultrazvuk može doneti značajne koristi.

Jedan od načina na koji postrojenja mogu značajno uticati na uštedu energije jeste detekcija i popravka curenja komprimovanog vazduha i gasa, kao i popravka ili zamena neispravnih parnih zamki.

Pored toga, produženje životnog veka opreme bez katastrofalnih kvarova doprinosi povećanju radnog vremena i smanjenju neplaniranih zastoja.

Sposobnost predviđanja kvarova na opremi i planiranja potrebnih aktivnosti omogućava manje prekida u radu i proizvodnji.

Minimalna investicija u prediktivne tehnologije, poput ultrazvuka, analize vibracija, infracrvene termografije, laserskog poravnanja i analize motorskih krugova, može doneti ogromnu korist.

U današnjem poslovnom okruženju ključno je ostati konkurentan u svojoj industriji.

Jedan od načina da se to postigne je povećanje fokusa na prediktivno i održavanje zasnovano na stanju opreme.

UE SYSTEMS

+31-546 725 125

info@uesystems.eu

www.uesystems.eu

.gif)