Transformisanje proizvodnje sa Topteep MES rešenjima: Priče o uspešnim instalacijama

U današnjem konkurentnom proizvodnom okruženju, biti ispred konkurencije zahteva korišćenje napredne tehnologije za povećanje efikasnosti, kvaliteta i smanjenje troškova.

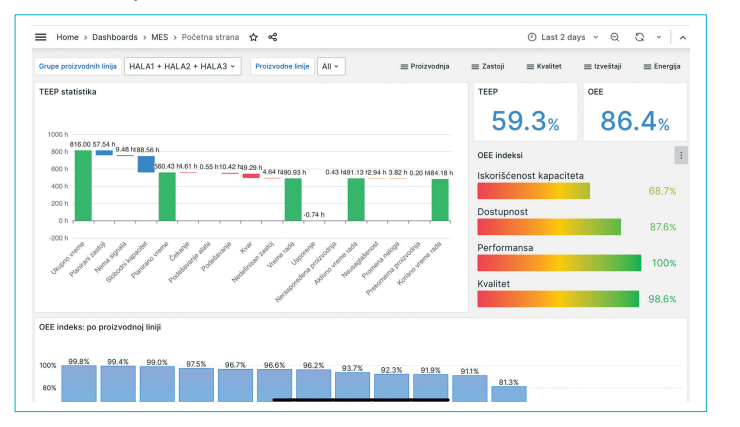

U Topteep-u pružamo Manufacturing Execution System (MES) rešenje sa svojim modulima, koja omogućavaju proizvođačima da postignu ove ciljeve kroz aktivnosti planiranja proizvodnje i praćenja izvršenja plana, sa detaljnom analitikom OEE-a i njegove strukture koja ga čini.

Ovde delimo priče o uspehu iz plastične i prehrambene industrije, ilustrujući značajan uticaj naših MES rešenja.

Studija slučaja 1: Plastična industrija - Inekciono brizganje za automobilske delove

Vodeći proizvođač automobilskih delova od brizgane plastike suočavao se sa izazovima u efikasnosti proizvodnje i kontroli kvaliteta.Kompleksnost proizvodnje delova visoke preciznosti zahtevala je kompleksno rešenje za praćenje i optimizaciju procesa u realnom vremenu, kako bi se veliki broj podataka automatski sakupio i na osnovu kojih bi se omogućilo optimalno upravljanje proizvodnjom.

Topteep MES hardware je iskorišćen za brzo i jednostavno povezivanje sa mašinama i očitavanje različitih podataka u vezi sa njihovim radom.

Očitani podaci su dopremljeni na platformu, pružajući analitiku podataka u realnom vremenu i praćenje performansi mašina, proizvodnog outputa i metričkih pokazatelja kvaliteta.

Rezultat korišćenjem praćenja u realnom vremenu se ogleda u tome da je proizvođač postigao povećanje efikasnosti proizvodnje za 20%.

Odmah je identifikovan i rešen problem uskih grla, što je osiguralo glatko odvijanje operacija. MES sistem je smanjio broj defektnih proizvoda za 25% u odnosu na rezultate pre instalacije, zahvaljujući naprednom praćenju i brzini reagovanja na devijacije iz procesa.

Konkretno, izvršioci u procesu su mogli odmah da dobiju informaciju o odstupanju i sprovedu korekcije na tehnologiji, ne dopuštajući da vreme odlazi na proizvodnju neusaglašenih komada, dok se standardnom kontrolom kvaliteta ne bi primetilo.

Poboljšana efikasnost i smanjenje defekata doveli su do smanjenja ukupnih troškova neusaglašenosti za 15%.

Studija slučaja 2: Plastična industrija - Ekstruzija cevi

Proizvođač ekstrudiranih plastičnih cevi želeo je optimizovati korišćenje resursa i smanjiti otpad iz procesa u svojim proizvodnim procesima.

Tražili su rešenje za povećanje efikasnosti proizvodnje i bolje upravljanje kvalitetom donošenja odluka.

Topteep MES je implementiran na svim ekstruzionim linijama, a poseban razvoj se odnosio na prilagođen modul planiranja za potrebe kombinovanja različitih dužina cevi.

Ovako detaljnim podacima sa proizvodnih linija, pridodati su u korelaciju i podaci o potrošnji električne energije, parametri melt indeksa, pritiska na diznama i ostali.

Rezultati MES sistema koje smo dobili je optimizovanje potrošnje sirovine zahvaljujući agilnom upravljanju parametrima i optimizovanom proizvodnom rasporedu.

Proizvodni kapacitet povećan je značajno zahvaljujući poboljšanom planiranju i alokaciji resursa, a kompanija je ostvarila smanjenje operativnih troškova, zahvaljujući smanjenju otpada i poboljšanoj efikasnosti proizvodnje.

Studija slučaja 3: Plastična industrija – Duvana ambalaža

Proizvođač specijalizovan za duvanu plastičnu ambalažu za razne industrije morao je poboljšati fleksibilnost proizvodnje i smanjiti zastoje.

Suočavali su se sa izazovima prilagođavanja različitim proizvodnim zahtevima i održavanja doslednog kvaliteta, usled poslovne politike da svojim kupcima pruže izuzetnu fleksibilnost u poručivanju, skraćujući rokove operacija na princip “just in time”.

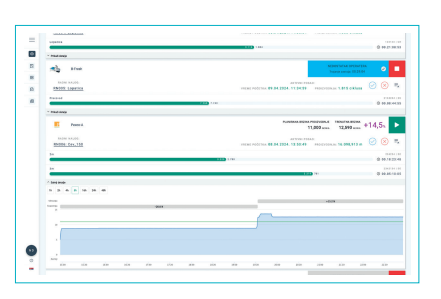

Topteep MES je implementiran za praćenje proizvodnje u realnom vremenu i fleksibilne mogućnosti rasporeda.

Napredna analitika sistema omogućila je brzo prilagođavanje planova proizvodnje na osnovu promena potražnje.

Proizvođač je poboljšao fleksibilnost proizvodnje za 25%, omogućavajući brza prilagođavanja proizvodnog rasporeda kao odgovor na promene potražnje.

Mogućnost da lako pomeraju radne naloge u planu proizvodnje, stvorili su uslove za planiranje preventivnog održavanja, a što je sve dovelo do smanjena neplaniranih zastoja za 30%, osiguravajući doslednije proizvodne rasporede.

Studija slučaja 4: Prehrambena industrija - Proizvodnja pašteta

Kompanija koja se bavi proizvodnjom pašteta želela je unaprediti kontrolu kvaliteta i osigurati usklađenost sa strogim propisima o bezbednosti hrane.Takođe su želeli poboljšati sljedljivost i smanjiti rizik od povlačenja proizvoda.

Uz pomoć Topteep MES sistema implementirog za praćenje svake faze proizvodnog procesa, od unosa sirovina do finalnog pakovanja proizvoda, uspostavljena je potpuna digitalna sledljivost nad procesom, osiguravajući poštovanje standarda kvaliteta i bezbednosti na mnogo lakši način.

Rezultat se ogleda u, pre svega, smanjenju broja defektnih proizvoda za 22% zahvaljujući praćenju i kontroli kvaliteta u realnom vremenu.

Daleko veća indirektna vrednost nastala je iz poboljšanja praćenja procesa i dokumentovanja procesa, što je osiguralo punu usklađenost sa propisima o bezbednosti hrane, smanjujući rizik od skupih povlačenja proizvoda i povećavajući poverenje potrošača.

Topteep MES je pružio end-to-end sledljivost, značajno poboljšavajući sposobnost praćenja i upravljanja proizvodnim partijama, što je ključno za kontrolu kvaliteta i regulatorne inspekcije.

Studija slučaja 5: Poboljšanje kontrole zaliha i optimizacija performansi

Proizvodna firma borila se sa kontrolom zaliha i preciznim merenjem učinka pojedinačnih radnika.

Trebalo im je rešenje za optimizaciju upravljanja zalihama i uspostavljanje sistema bonusa zasnovanog na performansama operatera.

Uz pomoć standardnog Topteep MES rešenja za praćenje mašina i dodatne opcije za beleženje učinka operatera, uspostavljena je detaljna analitika proizvodnih učinaka zaposlenih.

Sistem je dodatno integrisan sa postojećim ERP rešenjem, osiguravajući kohezivno upravljanje i merenje učinka.

Firma je postigla smanjenje viška zaliha i poboljšala obrtaj zaliha. Vidljivost zaliha u proizvodnom pogonu u realnom vremenu pomogla je u sprečavanju prekomernog i nedovoljnog skladištenja, optimizujući troškove skladištenja.

MES sistem je omogućio precizno praćenje učinka svakog operatera, a koji se tiču broja dobrih proizvedenih komada po minuti i procenat neusaglašenih proizvoda koji se odnose na njih.

Ovi podaci su korišćeni za uspostavljanje fer i transparentnog sistema bonusa. Novi sistem bonusa, zasnovan na individualnim metričkim performansama, doveo je do povećanja produktivnosti za 27%.

Operateri su bili motivisani da održavaju visoke nivoe efikasnosti, što je direktno doprinelo poboljšanoj celokupnoj operativnoj efikasnosti.

Poboljšana kontrola zaliha i povećana produktivnost rezultirali su smanjenjem operativnih troškova za 12%, pokazujući dvostruke koristi boljeg upravljanja resursima i motivisanih radnika.

Ove priče o uspehu ističu transformativni uticaj Topteep MES rešenja u različitim industrijama.

Pružajući vidljivost u realnom vremenu, poboljšavajući kontrolu kvaliteta, optimizujući korišćenje resursa i povećavajući operativnu fleksibilnost,Topteep MES rešenja omogućavaju proizvođačima da postignu značajna poboljšanja u efikasnosti, kvalitetu i upravljanju troškovima.

U Topteep-u smo posvećeni pomaganju našim klijentima da savladaju složenosti moderne proizvodnje.

Naša MES rešenja su dizajnirana da zadovolje jedinstvene potrebe.

Topteep MES

Tolstojeva 11

21000 Novi Sad

Srbija

www.topteep.com

.gif)