Sistem za pranje plinskih boca

Početkom prošle godine, u toku sastanka sa rukovodstvom Makpetrola u Beogradu, pojavila se ideja za rekonstrukciju stare linije za punjenje plinskih boca, u Miladinovcima u Makedoniji. Ideja je obuhvatala rekonstrukciju kompletne konvejerske linije, odnosno zamenu starog konvejera novim, optimizovanim.

Za Tecon sistem, ovo je bio dosta inspirativan tehnički problem, jer je u pitanju oprema koja radi u uslovima izrazite opasnosti od eksplozije, pa se vrlo pažljivo pristupilo formiranju idejnog rešenja.

U međuvremenu, analizom postojećeg sistema došlo se do zaključka da postojeći konvejer nema dovoljan kapacitet, odnosno da je potrebno predvideti konvejer koji omogućava veći kapacitet punjenja, koji bi se postigao zamenom poluautomatskog sistema za punjenje novim, automatskim.

Daljom analizom, konstatovano je da osim problema sa punjenjem plinskih boca, postoji i ozbiljan logistički problem u distribuciji i prodaji plinskih boca. Naime, plinske boce koje se dovoze na punjenje, a koje su bile deo nekog procesa u industriji (pre svega u prehrambenoj industriji), dolaze zaprljane organskim i neorganskim jedinjenjima.

Ovakve boce se, na brzinu, peru ručno (ukoliko je moguće obezbediti izvršioce za ovu aktivnost) i prosleđuju na punjenje. Nakon punjenja, boce se distribuiraju po prodajnim mestima i skladište u posebna skladišta, uglavnom na benzinskim pumpama Makpetrola. Boce koje nisu oprane, ili su delimično oprane, niko ne želi da kupi, pa se dešava da, kada se broj takvih zaprljanih boca poveća, ne postoji drugo rešenje osim da se vrate u punionicu i sačeka momenat kada izvršioci mogu da ih operu.

Umesto ovih boca je potrebno isporučiti druge, koje nisu zaprljane i koje potencijalni kupci žele da kupe. Podaci investitora ukazuju da se na ovaj način direktno gubi nekoliko desetina hiljada evra godišnje, a da je indirektne troškove, kao što su odustajanje kupaca od kupovine na prodajnim mestima Makpetrola teško sagledati, ali je njihova procena orijentaciono istog reda veličine kao i direktni troškovi.

Na osnovu tih činjenica javila se ideja da se napravi kompletno nov sistem koji bi doprineo povećanju kapaciteta, imao module za pranje plinskih boca i omogućio da se izvrši rekonstrukcija postojeće linije, bez prekida u punjenju.

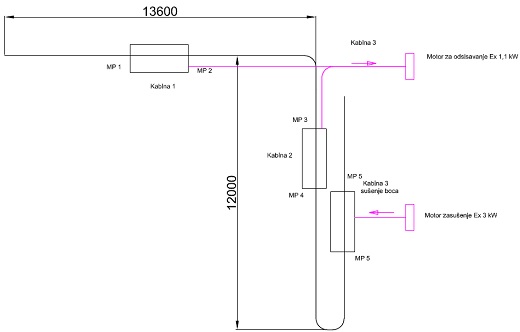

Slika 1: Idejno rešenje konvejerske linije

Na osnovu tehnoloških parametara veznih za pranje plinskih boca, Sinerovog kruga pranja, usklađivanja kapaciteta stare i nove linije, formirano je idejno rešenje (slika 1), na osnovu kojeg je bilo potrebno definisati sve parametre kompletne linije. Sa dobijenim svim relevantnim dimenzijama, postavljena je osnova za izradu simulacionog modela, koji je predstavljen investitoru.

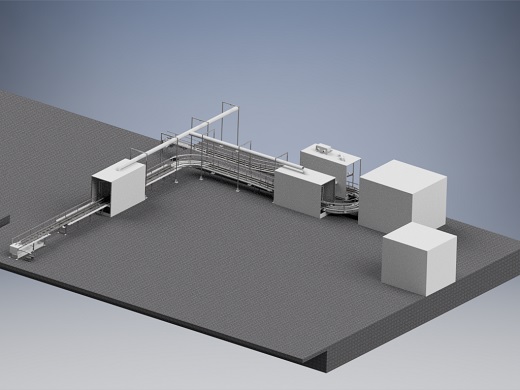

Slika 2: Simulacioni model kompletne linije za pranje plinskih boca

Nakon dobijene saglasnosti, završeno je kompletno projektovanje, koje je obuhvatilo potrebne građevinske radove, mašinske i elektro radove, kao i radove iz oblasti protivpožarne zaštite, imajući u vidu da je u pitanju oprema koja treba da radi u antieksplozivnoj zaštiti. Nakon završenih projekata, pristupilo se izradi i testiranju elemenata sistema.

Slika 3: Testiranje karakteristika motora u antieksplozivnoj zaštiti

Nakon završetka testiranja svih relevantnih parametara, fokus projekta je prebačen u halu za punjenje plinskih boca i tehničku prostoriju, kako bi se izvršila montaža sistema.

Slika 4: Montaža novog sistema i povezivanje sa postojećim sistemom

Elektro komponente, kompletan sistem za upravljanje kao i procesna oprema koja opslužuje kompletan sistem za pranje plinskih boca, montirani su u izolovanoj tehničkoj sobi (Slike 5 i 6). Na ovaj način je izbegnuto mnogo skuplje rešenje, prema kojem bi se oprema nalazila u samoj prostoriji u kojoj se vrši punjenje i pranje plinskih boca i koja bi morala da bude u antieksplozivnoj zaštiti.

Slika 5: Montaža opreme u tehničkoj prostoriji

Slika 6: Montaža elektro opreme u tehničkoj prostoriji

Nakon završetka montaže, kompletan sistem je pušten u probni rad. Podešeni su svi parametri rada sistema, usklađene su brzine starog i novog sistema, kako bi se obezbedilo nesmetano kretanje boca po celoj trasi. Sistem kontroliše PLC, koji je povezan i na centralu za dojavu požara i u slučaju pojave bilo kakvog alarma, može da zaustavi rad kompletne linije.

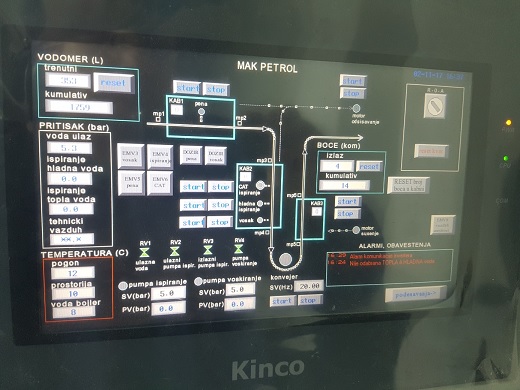

Parametri rada sistema se kontrolišu i menjaju preko ekrana osetljivog na dodir (Slika 7), koji je ugrađen u glavni elektro ormar, koji se nalazi u tehničkoj prostoriji.

Slika 7: Zadavanje i kontrola parametara rada sistema

Princip rada sistema

Boce se iz spoljnog skladišta ručno postavljaju na konvejer, koji ih odvozi do prve kabine u kojoj se nanose hemijska sredstva za pranje (Slike 8 i 9).

Slika 8: Plinska boca na ulasku u sistem za nanošenje hemijskih sredstava

Slika 9: Kabina za nanošenje hemijskih sredstava na boce

Nakon nanošenja hemijskih sredstava, boce nastavljaju da se kreću prema kabini za ispiranje. Hemijska sredstva koja se koriste u sistemu moraju da budu antikorozivna, kako bi se izbegla korozija plinskih boca, biorazgradiva i bezbedna za životnu okolinu. Takođe, doziranje hemijskih sredstava, koje se vrši preko dozir pumpi u tehničkoj prostoriji, mora da bude takvo da obezbedi optimalnu koncentraciju.

Ispiranje boca se vrši u kabini za ispiranje, toplom vodom, pri čemu se prvo tretira gornja površina plinskih boca, koja je značajno više zaprljana od ostatka boce. Ispiranje se vrši specijalnim visokopritisnim mlaznicama, koje se montiraju na obrtnu glavu. Obrtanjem mlaznica ostvaruje se daleko veći učinak nego kad bi se boce tretirale stacionarnim mlazom (Slika 10).

Slika 10: Kabina za pranje boca visokim pritiskom

Nakon završetka ispiranja, na boce se nanosi tanak mikrofilm specijalnog voska, koji ima dvostruku ulogu. Prva uloga je da se preko adhezionih sila „zalepi“ za površinu boce i na taj način potisne vodu koja je preostala u procesu ispiranja, na površinu, dok je druga uloga da formira zaštitni film, koji štiti bocu od korozije, odnosno omogućava lakše pranje boce, kada se ona sledeći put vrati na pranje.

Kompletna linija je duga oko 43 m (slike 11 i 12), a konvejer se pokreće preko jednog motora sa reduktorom (staro rešenje je bilo sa 2 motora i reduktora). Snaga motora je duplo manja od ranije snage motora koji je inicijalno bio na toj grani linije za punjenje, dok je maksimalna brzina konvejera povećana gotovo 50% u odnosu na staru. U

toku ove godine očekuje se nastavak rekonstrukcije i zamena kompletne linije za punjenje boca novom, u skladu sa već izvedenim rešenjem linije za pranje plinskih boca.

Slika 11: Izgled kompletne linije, sa strane

Slika 12: Izgled kompletne linije, sa čela

Za završetak kompletnog projekta bilo je potrebno nešto više od godinu dana, jer su svi neophodni radovi izvođeni isključivo vikendom, kako se ne bi remetio normalan proces rada u punionici plinskih boca. Izuzetnim zalaganjem kompletnog tehničkog tima Tecon sistema, projekat je priveden kraju i predat na upotrebu kolegama iz Makpetrola.

Tecon sistem se zahvaljuje svima koji su omogućili da se ovaj projekat realizuje, naročito kolegama iz Makpetrola, koji rade u punionici u Miladinovcima, na podršci prilikom izvođenja radova. Tecon sistem se zahvaljuje i gospodinu Saši Damčevskom, upravniku punionice, na savetima i sugestijama prilikom razvoja projekta i finalnih korekcija prilikom puštanja sistema u rad, a naročito na gostoljubivosti prilikom boravka Teconovih ekipa u Miladinovcima.

Posebnu zahvalnost Tecon duguje gospodinu Miroljubu Babiću, direktoru Makpetrola u Srbiji, koji je ovaj projekat nesebično podržao, pre svega svojim velikim znanjem iz ove oblasti, a potom i organizacijom celog projekta.

Više informacija: www.demag.rs/sr/novosti/sistem-za-pranje-plinskih-boca

Pogledajte video

.gif)