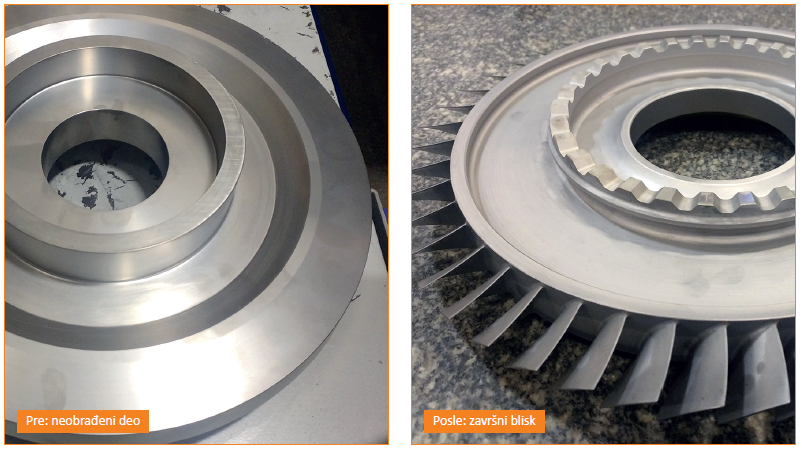

Renishaw skratio vreme obrade rotora za avioindustriju

Honeywell Aerospace kao deo globalnog tehničkog konglomerata Honeywell, koji posluje na komercijalnim i potrošačkim tržištima, proizvodi rotore kompresora i rotore sa lopaticama (engl. blisk) za komercijalne avione. Pri izradi rotora, koji su u suštini radijalni i aksijalni kompresori, referentni položaj na radnom predmetu mora biti garantovan tokom celog procesa obrade. Ako se ne održava referentna tačka na radnom predmetu, rotor nije prihvatljiv i potrebno ga je doraditi, popraviti ili odbaciti.

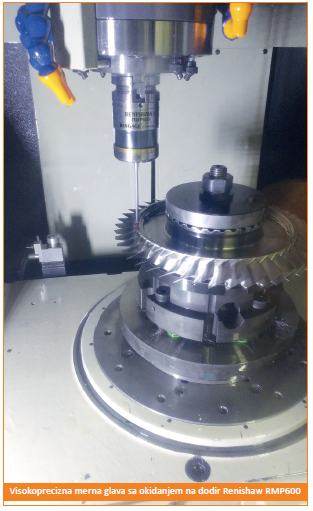

Da bi očuvali zahtevanu preciznost u celom procesu obrade, iz Honeywella su se obratili globalnom proizvođaču visokotehnološke opreme Renishaw, koji je isporučio visokoprecizan merni sistem za mašine alatke RMP600 i programsku opremu za kontrolu na obradnim centrima Productivity+™, koja radi na ličnom računaru.

Tehnologija Honeywellu omogućava merenja pre obrade i otkrivanje potencijalnih aksijalnih pomeranja već u početnim fazama procesa.

Pozadina

Honeywell proizvodi rotore u svojoj fabrici u meksičkom gradu Chihuahua. Fabrika je opremljena sa najsavremenijom opremom za brušenje, glodanje, struganje i bušenje.

Ovde se proizvode rotori u različitim veličinama – od 14 do 17 inča. Većina je izrađena od titanijuma, samo jedan rotor je aluminijumski. Fabrika u Chihuahui snabdeva Honeywellov montažni pogon u Phoenixu u Arizoni, gde sastavljaju i testiraju avionske turbine.

Ako referentna oznaka na završenom proizvodu nije na svom mestu, rotor mora na analizu, gde ga konstruktor pregleda i odlučuje da li je odgovarajući za upotrebu. Troškovi analize iznose otprilike 66 900 dolara po proizvodu i produžuju proizvodni proces.

Sama proizvodnja traje 60 sati i zahteva približno 130 alata, zajedno sa montažom u mašini. U Honeywellu ovu proizvodnju raspoređuju po dvonedeljnim periodima. Ako deo nakon obrade nije centriran, analize mogu potrajati dodatnih nedelju dana.

To prouzrokuje prekide u radu mašina i kašnjenje u radnom toku, a oboje utiču na proizvodno vreme i troškove.

Izazov

„Honeywell je tokom procesa obrade rotora ustanovio da se referentni položaj na radnom predmetu pomera u aksijalnom smeru, zbog čega je produženo vreme za kompletiranje proizvoda“, izveštava Raúl Barriga, direktor prodaje u preduzeću Renishaw Mexico.

Aksijalni pomak referentne središnje tačke se može pojaviti zbog nepravilne pripreme dela, koju uzrokuju greška operatera, oštećena stezna komponenta ili oštri rubovi, koji zaostanu na delu od prethodne operacije obrade.

Rešenje

Nakon što je završen prvi ciklus procesa proizvodnje rotora u Honeywellu, Luis Adrian Gallegos, proizvodni inženjer u Honeywell-u, zajedno sa svojim inženjerom za kvalitet proizvoda počeo je da traži načine za smanjenje grešaka u poravnavanju tokom procesa obrade.

„Posle prvog ciklusa smo znali da ćemo morati da poboljšamo svoj proizvodni proces, ali nismo želeli da se upustimo u prevelika ulaganja“, komentariše Gallegos. „Sastali smo se sa Renishawom i razgovarali o mogućnostima upotrebe visokoprecizne kompaktne merne glave sa okidanjem na dodir i programske opreme Renishaw za merenje delova pre obrade i otkrivanje grešaka u poravnavanju, da bi ih otklonili još pre početka mašinske obrade“.

„Nakon što smo pretresli sve mogućnosti, odlučili smo se za kupovinu merne glave za mašine alatke RMP600 sa radijskim prenosom signala. Naime, ova glava nudi sve prednosti automatske pripreme za obradu i sposobna je za merenje geometrije složenih 3D-delova, kao što su naši rotori.“

Merna glava Renishaw tokom procesa obrade dodiruje predmet obrade na različitim mestima i beleži moguće greške ili pomake u poravnanju.

„Merna glava nam pomaže da detektujemo nepreciznost još pre nego što dođe do greške“, nastavlja Gallegos. „Pre nije bilo moguće identifikovati problem pre nego što prođe svih 16 sati obrade i više od sat vremena merenja. Sada smo upozoreni da deo nije dobar i možemo da obavimo odgovarajuće korekcije još pre nego što potrošimo dragoceno proizvodno vreme i sredstva.“

„Honeywell je osim merne glave kupio i programsku opremu za kontrolu na obradnim centrima Productivity+, koja radi na ličnom računaru. Honeywell je tako dobio jednostavno okruženje za programiranje i uključivanje u cikluse obrade rutina za merne glave i odlučivanje tokom procesa.

Programska oprema im je pomogla da pojednostave pripremu delova i proveravanje proizvoda, ali i obezbedila podršku u ključnim tačkama procesa obrade: pripremi procesa i dela i identifikaciji dela i alata. Productivity+ pomaže i u izveštavanju po završenom procesu, jer prikuplja informacije o procesu i pomaže u odlučivanju o daljim operacijama i procesima“, komentariše Barriga.

Rezultati

„Otkako koristimo mernu glavu sa okidanjem na dodir RMP600 i programsku opremu za kontrolu Productivity+, nema više odstupanja, škarta ili grešaka u proizvodnji“, zadovoljan je Gallegos. „Programska oprema nam pomaže u izvođenju kontrolnih zadataka tokom procesa obrade, kao što je praćenje statusa alata, ažuriranje merenja alata i adaptivna obrada na osnovu rezultata, koje prikuplja merna glava.“

„Honeywell pomoću merne glave i programske opreme Renishaw može biti siguran da se procesi obrade odvijaju kao što je očekivano. Pre uvođenja nove tehnologije operater na mašini je morao da stegne deo, podesi merač i odredi prečnik i površine.

Ako je bilo koji podatak nedostajao ili bio netačan ili je stezna komponenta bila oštećena, završeni proizvod je bio neadekvatan. Sada svaku grešku otkrivamo unapred i zatiremo u startu.“

„Iako je uvek bilo moguće popraviti neadekvatne delove nakon obrade, to nas je koštalo mnogo novca. Sa podacima mernog sistema Renishaw na mašini, koje dobijamo usput, možemo otkloniti rizik ponavljanja istih grešaka na više delova, jer proces obrade možemo prilagoditi povratnim informacijama iz merne glave.

Sa opremom iz Renishawa smo poboljšali proizvodni proces i smanjili prekide u radu mašine, tako da danas možemo proizvesti dobre rotore za komercijalne avione već iz prvog pokušaja“, zaključuje Gallagos.

Za više informacija posetite www.renishaw.com/honeywell

O Renishawu

Renishaw je priznato i u svetskim razmerama vodeće preduzeće u oblasti merne tehnike, sa dugom istorijom inovacija u razvoju i proizvodnji. Od svog osnivanja 1973. kompanija je nudila najsavremenije proizvode koji povećavaju produktivnost, poboljšavaju kvalitet proizvoda i donose isplativa rešenja za automatizaciju.

Svetska mreža predstavništava i distributera obezbeđuje izuzetnu uslugu i podršku svojim kupcima.

Proizvodi obuhvataju:

• Tehnologije aditivne proizvodnje i vakuumskog livenja za dizajn, izradu prototipova i proizvodnju

• Stomatološke sisteme za CAD/CAM skeniranje i snabdevanje stomatološkim priborom

• Davače položaja za precizne povratne informacije o linearnoj, ugaonoj i rotacionoj poziciji

• Stezače za koordinatne merne mašine (KMM) i merne sisteme

• Merne sisteme za uporedno merenje obrađenih delova

• Sisteme za brza laserska merenja i geodetske sisteme za upotrebu u ekstremnim okruženjima

• Laserske sisteme i automatizovane sisteme ballbar za merenje performansi i kalibraciju mašina

• Medicinske uređaje za neurohirurške aplikacije

• Merne sisteme i softver za pripremu, postavljanje alata i kontrolu na CNC mašinama alatkama

• Spektroskopske sisteme Raman za nedestruktivno ispitivanje materijala

• Senzorske sisteme i softver za merenje na koordinatnim mernim mašinama

• Tastere mernih glava za koordinatne merne mašine i mašine alatke

Za kontaktne detalje širom sveta posetite www.renishaw.com/contact

Ovlašceni distributer za proizvode Renishaw u Sloveniji, Hrvatskoj, Bosni i Hercegovini, Srbiji, Crnoj Gori i Makedoniji:

RLS d.o.o., Poslovna cona Žeje pri Komendi, Pod vrbami 2, SI-1218 Komenda, Slovenija

T +386 1 5272 100 F +386 1 5272 129 E mail@rls.si

www.rls.si

.gif)