PODACI U REALNOM VREMENU: POSLOVNO REŠENJE ZA UPRAVLJANJE PROIZVODNJOM

U dinamičnom pejzažu moderne proizvodnje, težnja za efikasnošću, kvalitetom i agilnošću nikada nije bila važnija. Kako se industrije razvijaju i zahtevi kupaca postaju sve složeniji, proizvođači se suočavaju sa mnogim izazovima u optimizaciji svog poslovanja uz održavanje konkurentnosti.

Upravo iz navedenih razloga, nastalo je poslovno rešenje Topteep MES za upravljanje proizvodnim procesima kompanija.

Topteep MES pruža celovito softversko-hardversko rešenje za proizvodnje različitih industrija, koje u kombinaciji sa ERP rešenjem obezbeđuje potpunu kontrolu poslovanja i optimizaciju troškova poslovanja.

Primarna potreba koju su inženjeri Topteep-a rešavali jeste uspostavljanje potpune evidencije događaja u proizvodnom procesu, kao i mogućnost da se događaji kontrolišu.

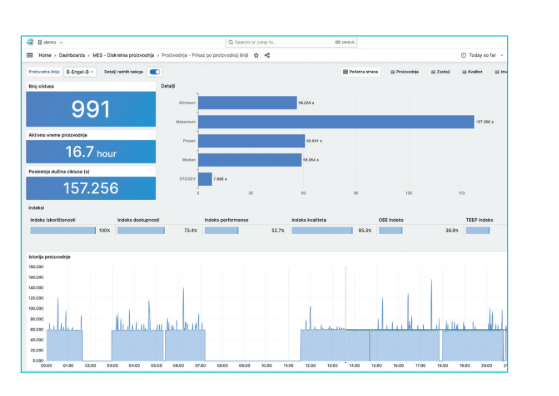

Koncept je da se direktno sa mašina, automatski, sakupljaju podaci o događajima, prikazuju u realnom vremenu, ali i u istoriji, kako bi bili osnov za kvalitetne analize učinaka.

Razvoj rešenja je vršen kroz prizmu okolnosti da je na tradicionalni način, ručno, nemoguće prikupiti evidenciju o svim važnim događajima (ciklusi, zastoji, temperature od uticaja na pripremu materijala, pritisci, potrošnja energenata itd.) i sakupiti sve podatke, pa je samim tim i korelacija između različitih podataka, u zadovoljavajućoj tačnosti, nemoguća.

Kao polazna osnova doneta je odluka da se razvije sopstveni hardware, uređaj koji će omogućiti automatsko sakupljanje signala u pogonu kao primarni zadatak.

Ova odluka je pre svega bazirana na potrebi obezbeđenja potpune fleksibilnosti za potrebe uzimanja signala sa mašina, jer je najčešći slučaj da u fabrikama postoje mašine i oprema različitih proizvođača, a koju treba sumirati u zajednički pregled.

Uređaj u svojim verzijama je u mogućnosti sakupiti sve vrste A/D signala, kao i podržati protokole komunikacije poput RS485, Modbus, Profibus, OPC UA i dr.

Vrlo važan uslov klijenata je bio da se uređaj lako instalira na mašinu i ostale delove procesa koji se prate. Iz tog razloga, uređaj pored standardne ethernet veze poseduje i wireless mogućnost, pa se vreme za instalaciju uređaja i deployment smanjilo nekoliko puta u odnosu na tradicionalnu instalaciju infrastrukture.

Podatke za npr. fabriku sa 15-20 mašina počinjemo sakupljati posle svega par dana od momenta početka instalacije. Najzahtevniji klijenti su želeli da osiguraju svoje podatke u slučajevima ako bi došlo do prekida veze sa aplikacijom na koju se šalju podaci, pa je omogućena i interna memorija za skladištenje podataka više dana, tzv. baferovanje podataka.

Kao posebnu pogodnost u korišćenju sopstvene arhitekture i uređaja za sakupljanje signala, klijenti su naveli i finansijsku uštedu u odnosu na druge sisteme, jer je uređaj ujedno i gateway, tako da se podaci šalju direktno u aplikaciju i potpuno se izbacuje iz upotrebe korišćenje midleware-a, tj. lokalnih servera.

Prikupljeni podaci sa uređaja se pohranjuju u platformu Topteep MES sa svojim pripadajućim modulima Advance planning, Asset management, Maintenance management, Energy Spectrum i Quality module.

Proizvodne fabrike često propuštaju da obezbede više vremena kada su mašine uposlene, jer je njihova reakcija na događaj spora.

Konkretno, kada mašina stane, klijenti svedoče da često odgovorne osobe ne dobiju odmah informaciju o tom događaju.

Ovo je često iz razloga što su pogoni veliki, bučni, pažnja im nije na resursu zbog drugih poslova kojima se bave.

Svesni su da može proći neko vreme pre nego shvate da mašina stoji i da propuštaju priliku da proizvode ispravne komade proizvoda.

Topteep aplikacija istog momenta javlja da je zastoj započet. Ovo je rešeno različitim vizualnim rešenjima na samoj aplikaciji, ali i dodatnim kontaktiranjem relevantnih učesnika u procesu putem poruka, email-a ili čak poziva.

Kako poziv kompresora posle ponoći nije poziv koji odgovorni žele da dobiju, ponuđena je opcija postavke kriterijuma zbog kojih resursa notifikacija može uslediti.

Obično su to mašine sa kojih se traži komad više ili imaju striktan logistički/terminski zahtev.

Korisnici sistema Topteep rešenja su rešili problem komunikacije u svojim fabrikama, jer su pre svega jasno definisali činjenično stanje. Rukovodioci, naročito u prvoj smeni, imaju problem da ustanove pravo stanje stvari, a ukoliko i uspeju, vreme potrebno za sakupljanje činjenica je propušteno vreme za stvaranje vrednosti biznisu.

Pregled istorije takta mašine, trošenje energenata u posmatranom periodu, mogu otkriti mnoge probleme.

Nisu tehnički problemi u vezi sa radom mašine samo predmet analize, već se odlazi i dalje, često u analizu kvaliteta znanja rukovaoca na mašini, ali i njegovoj posvećenosti da svoj posao obavlja spram obaveza. Koji god rezultat analize ispliva na površinu kao predmet za poboljšanje, organizacija treninga postaje lakši deo kada znamo šta je uzrok koji poboljšavamo.

Generalno poboljšanje se ogleda na nivou cele kompanije, jer platforma Topteep postaje okosnica, kičma komunikacije. Sve je razvrstano u smislene teme i smanjuje se u celosti ili bar značajno, broj upita u vezi sa događajima zavisnih od proizvodnje, kao i vreme dijagnostike na analizu šta se zbilo.

Ono po čemu se Topteep rešenje razlikuje od konkurencije jeste što nudi opciju finog planiranja proizvodnog plana, ukoliko klijent ne poseduje mogućnost planiranja u postojećem ERP rešenju, u kom slučaju se plan proizvodnje migrira u Topteep ili se integriše veza Topteep-a sa ERP-om.

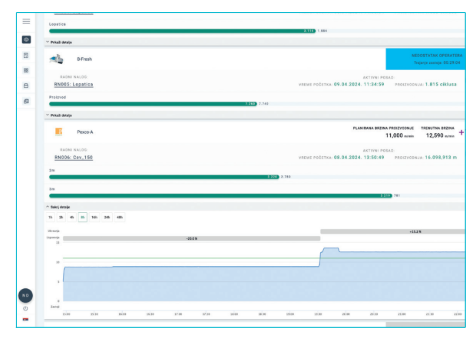

Za klijente koji planiraju u Topteep platformi, posebno je dizajnirano korisničko okruženje, gde korisnici mogu kreirati radne naloge sa svim podacima koji su njima relevantni za izvođenje posla.

Tako se u radni nalog, pored redovnih podataka o materijalima, količinama, proizvodima, mogu unositi instrukcije za proizvodnju, parametri mašina, check liste važne za proces, posebne poruke, video sadržaji i sl. Kreirani radni nalozi su vizualno intuitivno predstavljeni i lako se vrše izmene na planu.

Izmene nisu poželjne, ali je realnost da tržište i kupci uslovljavaju izvršenje plana, pa je klijentima izuzetno važno da promena na jednom nalogu automatski preračuna sve procene vezane i za ostale radne naloge.

Sve ovo obezbeđuje rad bez papira i mnogo važnije, ne troši se vreme na iznalaženje potrebnih informacija za proces, jer je sve na jednom mestu, dostupno svim učesnicima posla.

Korisnici su ovim opcijama rešili osnovni uslov efikasne proizvodnje, a to je da su jednostavno i brzo sačinili plan.

Istorijska analiza i prediktivno održavanje su nezamenljivi alati za proaktivno upravljanje održavanjem i sprečavanje zastoja. U proizvodnim okruženjima, gde postoji velik broj resursa koji se održavaju, počevši od mašina, alata, robota, pa preko perifernih sistema komprimovanog vazduha, sistema hlađenja, elektro infrastrukture, vozila, sve do zgrade i kruga fabrike, nemoguće je sistemski upravljati održavanjem, ukoliko ne postoji podrška digitalnog sistema koji automatski beleži događaje na predmetne resurse.

Česta problematika je da se aktivnost održavanja ne zabeleži na resursu, pa su i najneažurniji rukovodioci konačno pošteđeni administrativne obaveze da knjiže aktivnosti, jer to platforma radi za njih. Topteep MES koristi istorijske podatke na osnovu čijih trendova se predviđaju događaji, čime se optimizuje raspored održavanja i poboljšava pouzdanost sredstava.

Ovo je kod svih klijenata ocenjeno kao najveća pomoć zaposlenima u održavanju, jer nikada pre automatskog sakupljanja podataka nisu mogli da urade kvalitetniju dijagnostiku stanja opreme.

Staviti u korelaciju podatke o radnim satima, stepenu opterećenosti, potrošnji energije, promena na tolerancijama, vibracijama i ostalim parametrima, pruža moćan alat koji čuva opremu i štedi novac, a naročito pomaže u prevenciji nepotrebnih, budućih zastoja zbog iznenadnih havarija na opremi.

Sistem alarma u slučaju odstupanja pojedinih profila ponašanja opreme, omogućava preventivnu reakciju, od neprocenjivog značaja u vremenima sezone i opterećenosti punim kapacitetima. Predikcija je nešto u čiji razvoj ćemo značajno ulagati u narednim godinama.

Kako se u jednom momentu energija pojavila kao značajan uticaj na cenu koštanja, proizvodne kompanije su se dale u potragu za adekvatnim rešenjima.

Tragali su za rešenjem koje će energiju moći da predstavi na jednom mestu. Stvar se usložnjavala ukoliko bi postojale i mini elektrane, a pogotovo ukoliko se težilo prodaji viška proizvedene energije.

Kako ne bi trošili vreme na preglede različitih aplikacija, Topteep je razvio poseban modul za praćenje energije, koji funkcioniše kao samostalno rešenje, ali i kao podrška podacima iz proizvodnje.

Energy spectrum, kako je nazvan modul, obezbedio je merenje potrošnje energije na svim relevantnim mernim mestima, podjednako potrošača i proizvođača, te izveo prikaze merenja prema zahtevima struke pre svega, ali i prema potrebama običnih korisnika kako bi mogli pomoći optimizaciji trošenja energije.

Topteep MES stoji na čelu proizvodne izvrsnosti, nudeći sveobuhvatna rešenja koja omogućavaju kompanijama da napreduju na današnjem konkurentnom tržištu.

Od praćenja u realnom vremenu i naprednog planiranja do održavanja i upravljanja kvalitetom sa predviđanjem, Topteep MES redefiniše način na koji proizvođači rade, omogućavajući im da postignu nove nivoe efikasnosti, agilnosti i profitabilnosti.

Prihvatite budućnost proizvodnje uz Topteep MES i otključajte puni potencijal svojih operacija.

Topteep MES

Rakovačka 2

21000 Novi Sad

Srbija

www.topteep.com

.gif)